La técnica de las 5 S para empresas seguras y limpias (página 2)

Imagen para el antes y después del

Seiketsu

Antes

Después

Antes

Después

Seiketsu es la metodología que nos permite

mantener los logros alcanzados con la aplicación de las

tres primeras "S". Si no existe un proceso para conservar los

logros, es posible que el lugar de trabajo nuevamente llegue a

tener elementos innecesarios y se pierda la limpieza alcanzada

con nuestras acciones. Un operario de una empresa de productos de

consumo que ha practicado TPM por varios años

manifiesta:

Seiketsu implica elaborar estándares de limpieza

y de inspección para realizar acciones de autocontrol

permanente. "Nosotros" debemos preparar estándares para

nosotros". Cuando los estándares son impuestos, estos no

se cumplen satisfactoriamente, en comparación con aquellos

que desarrollamos gracias a un proceso de formación

previo.

Desde décadas conocemos el principio escrito en

numerosas compañías y que se debe cumplir cuando se

finaliza un turno de trabajo: "Dejaremos el sitio de trabajo

limpio como lo encontramos". Este tipo frases sin un correcto

entrenamiento en estandarización y sin el espacio para que

podamos realizar estos estándares, difícilmente nos

podremos comprometer en su cumplimiento.

Seiketsu o estandarización pretende…

· Mantener el estado de limpieza

alcanzado con las tres primeras S · Enseñar al

operario a realizar normas con el apoyo de la dirección y

un adecuado entrenamiento. · Las normas deben contener los

elementos necesarios para realizar el trabajo de limpieza, tiempo

empleado, medidas de seguridad a tener en cuenta y procedimiento

a seguir en caso de identificar algo anormal. · En lo

posible se deben emplear fotografías de como se debe

mantener el equipo y las zonas de cuidado. · El empleo de

los estándares se debe auditar para verificar su

cumplimiento. · Las normas de limpieza, lubricación

y aprietes son la base del mantenimiento autónomo (Jishu

Hozen).

BENEFICIOS DEL SEIKETSU

· Se guarda el conocimiento

producido durante años de trabajo. · Se mejora el

bienestar del personal al crear un hábito de conservar

impecable el sitio de trabajo en forma permanente. · Los

operarios aprender a conocer en profundidad el equipo. ·

Se evitan errores en la limpieza que puedan conducir a accidentes

o riesgos laborales innecesarios. · La dirección se

compromete más en el mantenimiento de las áreas de

trabajo al intervenir en la aprobación y promoción

de los estándares · Se prepara el personal para

asumir mayores responsabilidades en la gestión del puesto

de trabajo. · Los tiempos de intervención se

mejoran y se incrementa la productividad de la planta.

COMO IMPLANTAR LA LIMPIEZA ESTANDARIZADA

Seiketsu es la etapa de conservar lo que se ha logrado

aplicando estándares a la práctica de las tres

primeras "S". Esta cuarta S está fuertemente relacionada

con la creación de los hábitos para conservar el

lugar de trabajo en perfectas condiciones.

Para implantar Seiketsu se requieren los siguientes

pasos:

Paso 1. Asignar trabajos y responsabilidades

Para mantener las condiciones de las tres primeras `s,

cada operario debe conocer exactamente cuáles son sus

responsabilidades sobre lo que tiene que hacer y cuándo,

dónde y cómo hacerlo. Si no se asignan a las

personas tareas claras relacionadas con sus lugares de trabajo,

Seiri, Seiton y Seiso tendrán poco significado.

Deben darse instrucciones sobre las tres `s a cada

persona sobre sus responsabilidades y acciones a cumplir en

relación con los trabajos de limpieza y mantenimiento

autónomo. Los estándares pueden ser preparados por

los operarios, pero esto requiere una formación y

práctica kaizen para que progresivamente se vayan

mejorando los tiempos de limpieza y métodos.

Las ayudas que se emplean para la asignación de

responsabilidades son:

· Diagrama de distribución

del trabajo de limpieza preparado en Seiso. · Manual de

limpieza · Tablón de gestión visual donde se

registra el avance de cada S implantada. · Programa de

trabajo Kaizen para eliminar las áreas de difícil

acceso, fuentes de contaminación y mejora de

métodos de limpieza.

PASO 2. Integrar las acciones Seiri, Seiton y Seiso en

los trabajos de rutina

El estándar de limpieza de mantenimiento

autónomo facilita el seguimiento de las acciones de

limpieza, lubricación y control de los elementos de ajuste

y fijación. Estos estándares ofrecen toda la

información necesaria para realizar el trabajo. El

mantenimiento de las condiciones debe ser una parte natural de

los trabajos regulares de cada día.

En caso de ser necesaria mayor información, se

puede hacer referencia al manual de limpieza preparado para

implantar Seiso. Los sistemas de control visual pueden ayudar a

realizar "vínculos" con los estándares, veamos su

funcionamiento. Si un trabajador debe limpiar un sitio complicado

en una máquina, se puede marcar sobre el equipo con un

adhesivo la existencia de una norma a seguir. Esta norma se

ubicará en el tablón de gestión visual para

que esté cerca del operario en caso de necesidad. Se debe

evitar guardar estas normas en manuales y en armarios en la

oficina. Esta clase de normas y lecciones de un punto deben estar

ubicadas en el tablón de gestión y este muy cerca

del equipo.

EJEMPLO ESTANDARIZACIÓN

(SEIKETSU):

ANTES

DESPUÉS

ETAPA 5:

MANTENIMIENTO DE LA DISCIPLINA (SHITSUKE): SEGUIR

MEJORANDO.

Podría analizar si:

¿ESTÁ SU LUGAR DE TRABAJO MEJOR

ORGANIZADO, MÁS LIMPIO Y ORDENADO QUE HACE UN

AÑO?

¿QUÉ ES SHITSUKE? SHITSUKE –

DISCIPLINA

CREAR HÁBITOS BASADOS EN LAS 4'S

ANTERIORES

Imagen para el antes y después del

Shitsuke

Shitsuke o Disciplina significa convertir en

hábito el empleo y utilización de los

métodos establecidos y estandarizados para la limpieza en

el lugar de trabajo. Podremos obtener los beneficios alcanzados

con las primeras "S" por largo tiempo si se logra crear un

ambiente de respeto a las normas y estándares

establecidos.

Las cuatro "S" anteriores se pueden implantar sin

dificultad si en los lugares de trabajo se mantiene la

Disciplina. Su aplicación nos garantiza que la seguridad

será permanente, la productividad se mejore

progresivamente y la calidad de los productos sea

excelente.

Shitsuke implica un desarrollo de la cultura del

autocontrol dentro de la empresa. Si la dirección de la

empresa estimula que cada uno de los integrantes aplique el Ciclo

Deming en cada una de las actividades diarias, es muy seguro que

la práctica del Shitsuke no tendría ninguna

dificultad. Es el Shitsuke el puente entre las 5S y el concepto

Kaizen o de mejora continua. Los hábitos desarrollados con

la práctica del ciclo PHVA se constituyen en un buen

modelo para lograr que la disciplina sea un valor fundamental en

la forma de realizar un trabajo.

Shitsuke implica:

· El respeto de las normas y

estándares establecidos para conservar el sitio de trabajo

impecable. · Realizar un control personal y el respeto por

las normas que regulan el funcionamiento de una

organización. · Promover el hábito de

autocontrolar o reflexionar sobre el nivel de cumplimiento de las

normas establecidas. · Comprender la importancia del

respeto por los demás y por las normas en las que el

trabajador seguramente ha participado directa o indirectamente en

su elaboración. · Mejorar el respeto de su propio

ser y de los demás.

BENEFICOS DE APLICAR SHITSUKE

· Se crea una cultura de

sensibilidad, respeto y cuidado de los recursos de la empresa.

· La disciplina es una forma de cambiar hábitos.

· Se siguen los estándares establecidos y existe

una mayor sensibilización y respeto entre personas.

· La moral en el trabajo se incrementa. · El

cliente se sentirá más satisfecho ya que los

niveles de calidad serán superiores debido a que se han

respetado íntegramente los procedimientos y normas

establecidas. · El sitio de trabajo será un lugar

donde realmente sea atractivo llegara cada día.

PROPÓSITO

La práctica del Shitsuke pretende logra el

hábito de respetar y utilizar correctamente los

procedimientos, estándares y controles previamente

desarrollados.

Un trabajador se disciplina así mismo para

mantener "vivas" las 5´S, ya que los beneficios y ventajas

son significativas. Una empresa y sus directivos estimulan su

práctica, ya que trae mejoras importantes en la

productividad de los sistemas operativos y en la

gestión.

En lo que se refiere a la implantación de las 5S,

la disciplina es importante porque sin ella, la

implantación de las cuatro primeras 5´s se deteriora

rápidamente. Si los beneficios de la implantación

de las primeras cuatro 5´s se han mostrado, debe ser algo

natural asumir la implantación de la quinta o

Shitsuke.

COMO IMPLANTAR SHITSUKE

La disciplina no es visible y no puede medirse a

diferencia de la clasificación, Orden, limpieza y

estandarización. Existe en la mente y en la voluntad de

las personas y solo la conducta demuestra la presencia, sin

embargo, se pueden crear condiciones que estimulen la

práctica de la disciplina.

Visión compartida

La teoría del aprendizaje en las organizaciones

(Peter Senge) sugiere que para el desarrollo de una

organización es fundamental que exista una convergencia

entre la visión de una organización y la de sus

empleados. Por lo tanto, es necesario que la dirección de

la empresa considero la necesidad de liderar esta convergencia

hacia el logro de mentas comunes de prosperidad de las personas,

clientes y organización. Sin esta identidad en objetivos

será imposible de lograr crear el espacio de entrega y

respeto a los estándares y buenas prácticas de

trabajo.

Formación

Las 5S no se trata de ordenar en un documento por

mandato "Implante las 5S"Tiempo. Es necesario educar e introducir

mediante el entrenamiento de "aprender haciendo" cada una de las

S´s. No se trata de construir "carteles" con frases,

eslóganes y caricaturas divertidas como medio para

sensibilizar al trabajador. Estas técnicas de marketing

interno servirán puntualmente pero se agotan

rápidamente. En alguna empresa fue necesario eliminar a

través de acciones Seiri, los "carteles y anuncios" ya que

eran innecesarios y habían perdido su propósito

debido a la costumbre.

El Dr. Kaoru Ishikawa manifestaba que estos procesos de

creación de cultura y hábitos buenos en el trabajo

se logran preferiblemente con el ejemplo. No se le puede pedir a

un mecánico de mantenimiento que tenga ordenada su caja de

herramienta, si el jefe tiene descuidada su mesa de trabajo,

desordenada y con muestras de tornillos, juntas, piezas y

recambios que está pendiente de comprar.

Tiempo para aplicar las 5S

El trabajador requiere de tiene para practicar las 5S.

Es frecuente que no se le asigne el tiempo por las presiones de

producción y se dejen de realizar las acciones. Este tipo

de comportamientos hacen perder credibilidad y los trabajadores

crean que no es un programa serio y que falta el compromiso de la

dirección. Es necesita tener el apoyo de la

dirección para sus esfuerzos en lo que se refiere a

recursos, tiempo, apoyo y reconocimiento de logros.

El papel de la Dirección

Para crear las condiciones que promueven o favorecen la

Implantación del Shitsuke la dirección tiene las

siguientes responsabilidades:

· Educar al personal sobre los

principios y técnicas de las 5S y mantenimiento

autónomo. · Crear un equipo promotor o líder

para la implantación en toda la planta. · Asignar

el tiempo para la práctica de las 5S y mantenimiento

autónomo. · Suministrar los recursos para la

implantación de las 5S. · Motivar y participar

directamente en la promoción de sus actividades. ·

Evaluar el progreso y evolución de la implantación

en cada área de la empresa. · Participar en las

auditorías de progresos semestrales o anuales. ·

Aplicar las 5S en su trabajo. · Enseñar con el

ejemplo para evitar el cinismo. · Demostrar su compromiso

y el de la empresa para la implantación de las

5S.

El papel de trabajadores

· Continuar aprendiendo más

sobre la implantación de las 5S. · Asumir con

entusiasmo la implantación de las 5S. · Colaborar

en su difusión del conocimiento empleando las lecciones de

un punto. · Diseñar y respetar los

estándares de conservación del lugar de trabajo.

· Realizar las auditorías de rutina establecidas.

· Pedir al jefe del área el apoyo o recursos que se

necesitan para implantar las 5S. · Participar en la

formulación de planes de mejora continua para eliminar

problemas y defectos del equipo y áreas de trabajo.

· Participar activamente en la promoción de las

5S.

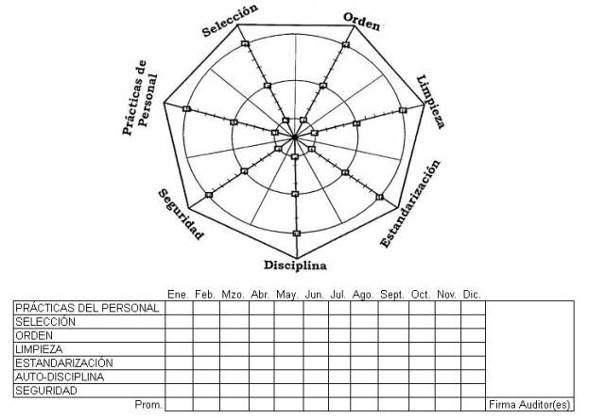

Formatos para

cada etapa

EJEMPLOS DE ALGUNOS FORMATOS QUE SE

PUEDEN UTILIZAR PARA DARLE SEGUIMINETO A CADA

ETAPA:

SEIRI

Hoja de Campo para Localización

de Elementos Innecesarios

Implementación de

Seiri

Departamento:

_____________________________________

Elemento Innecesario | Cantidad | Localización | ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

Fecha: ____de___________

de______

Nombre del Evaluador:

___________________________

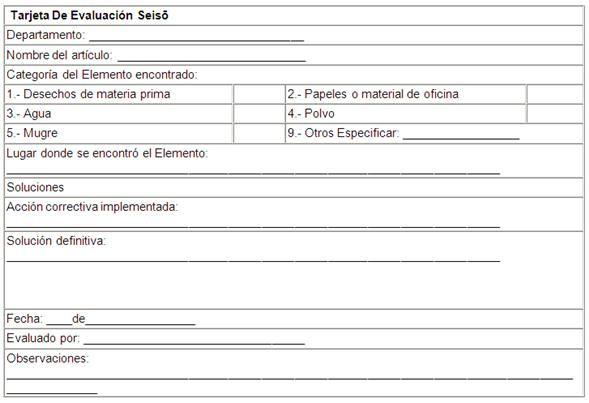

SEISO

Rol de las Inspecciones de

Limpieza

Implementación de

Seiso

Departamento:

___________________________________

Nombre del Empleado | Zona a Supervisar | Día de Fecha Mes | Hora de | |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

Fecha de Emisión del Rol de

Trabajo:

____de_________________

Firma del Encargado del Comité de

Limpieza:

__________________________

Firma del Encargado Proyecto

Firma del Encargado Proyecto

5s:

FORMATO GENERAL: SEIRI, SEITON, SEISO,

SEIKETSU.

PASOS COMUNES DE CADA UNA DE LAS

ETAPAS

La implementación de cada una de las 5S se lleva

a cabo siguiendo cuatro pasos:

Preparación: formación respecto a la

metodología y planificación de

actividades.

Acción: búsqueda e identificación,

según la etapa, de elementos innecesarios, desordenados

(necesidades de identificación y ubicación),

suciedad, etc.

Análisis y decisión en equipo de las

propuestas de mejora que a continuación se

ejecutan.

Documentación de conclusiones establecidas en los

pasos anteriores.

IMPLEMENTACION DE LAS 5S

LA I MPLEMENTACION SE REALIZA EN DOS FASES:

EUSKALIT- Fundación Vasca para la Calidad – ha

elaborado el programa "Mayor productividad. Mejor lugar de

trabajo" en el que la implantación de las 5S se realiza en

dos fases: Área piloto Y Generalización.

– PRIMERAMENTE SE REALIZA LA IMPLANTACIÓN EN UN

ÁREA PILOTO. De esta forma:

– se aprende la metodología, se concentran

esfuerzos y se asegura el éxito, con lo cual se cuenta con

un claro ejemplo de mejora que estimula a la

organización.

Para llevar a cabo esta fase hay que elegir un equipo y

un "facilitador". El facilitador es la persona encargada de

impartir la formación y proporcionar al equipo los medios

necesarios.

El éxito de la tarea requiere un fuerte

compromiso por parte de la dirección y una

dedicación de recursos, principalmente tiempo durante las

tres primeras S.

– GENERALIZACION.

POSTERIORMENTE LA IMPLANTACIÓN SE EXTIENDE

DE

FORMA PROGRESIVA AL RESTO DE ÁREAS DE

LA

ORGANIZACIÓN.

No deben subestimarse los medios personales requeridos

para desarrollar un proyecto de 5S. En gran medida, el tiempo a

dedicar por los participantes en el proyecto dependerá de

la situación de partida de la organización o

empresa y del nivel de profundidad que se persiga en su

ejecución. También influirá la intensidad

con que se planifique el proyecto, es decir, la duración

prevista para su ejecución.

Participantes en

la implantación de las 5S

Todos los niveles de la empresa u organización

deberán tomar parte en la implantación.

LA DIRECCIÓN: Es la máxima responsable del

Programa 5 S. Se necesita un firme convencimiento por su parte

sobre la importancia de la Organización, el Orden y la

Limpieza como disciplina básica en la actividad diaria de

la empresa u organización para que un Programa 5S tenga

éxito.

El máximo responsable de la organización y

su equipo directivo han de desempeñar un papel activo en

el proceso, especialmente en las primeras experiencias de

implantación.

Sus funciones consisten en:

– Liderar el Programa 5 S.

– Mantener un compromiso activo.

– Promover la participación de todos los

implicados.

– Dar seguimiento al programa.

Una vez seleccionada el área de

intervención, la Dirección debe designar a los

miembros del equipo de proyecto que se encargará de llevar

a cabo la implantación.

Este equipo estará integrado por un facilitador y

cinco ó seis personas que estén estrechamente

relacionadas con el área seleccionada.

EL FACILITADOR

Es la persona que va a coordinar el proyecto, guiando al

equipo en la implantación de la

metodología.

Dado el contenido de su intervención,

tendrá una dedicación personal intensa durante el

desarrollo del proyecto.

Como líder del equipo que desarrolla el proceso

de implantación, sus funciones son:

– Formar a los miembros del equipo de proyecto en la

metodología 5S.

– Ayudar a la Dirección en la

planificación del proceso global de implantación de

las 5S.

– Asegurar la disponibilidad de los medios

logísticos necesarios, la eficacia de las reuniones y

cualquier otra actividad de grupo.

– Coordinar la ejecución de tareas y revisar el

ritmo de ejecución.

– Aportar orientación y guía al equipo,

actuando como un consultor interno.

– Velar por el seguimiento riguroso de la

metodología.

– Informar a la Dirección sobre la

evolución del proyecto.

– Asegurar la permanente actualización de los

indicadores en el Panel 5S.

– Velar por el mantenimiento y mejora de la

situación alcanzada tras el proceso de

implantación.

– Transferir la experiencia a otras áreas,

guiando el proceso de extensión de la metodología y

canalizando el conocimiento sobre 5S en la empresa.

– Ser un experto conocedor de la metodología 5S,

formarse continuamente y aprovechar todas las oportunidades de

aprendizaje que se presentan.

– Y, especialmente, ser un buen dinamizador de

equipos.

EL RESTO DE MIEMBROS DEL EQUIPO

Deben ser cinco ó seis personas que trabajen en

el área donde se van a implantar las 5S. Por ejemplo, el

equipo lo puede formar:

– El jefe de área.

– Un encargado o mando intermedio.

– Uno o dos Operarios / Empleados.

– Un miembro de Mantenimiento, si el proyecto se

desarrolla en Taller.

Sus funciones son:

– Conocer los conceptos y metodología

5S.

– Programar la ejecución de cada fase del

proyecto.

– Ayudar al facilitador en la formación del resto

del personal del área de trabajo.

– Reunir información y analizar en equipo la

situación actual.

– Proponer ideas de mejora y decidir en grupo las

soluciones a implantar.

– Establecer los planes de acción y ejecutar las

acciones acordadas en cada fase del proceso de

implantación.

– Efectuar el seguimiento y analizar los indicadores del

panel 5S.

– Proponer acciones correctoras ante las desviaciones o

evoluciones negativas del nivel de Organización, Orden y

Limpieza.

OTROS PARTICIPANTES

Además de estos participantes directos, otras

personas pueden desempeñar un papel dinamizador u

obstaculizador, según el caso, en el proyecto.

Ser un obstáculo o una ayuda dependerá

de:

– El comportamiento personal.

– La colaboración en la ejecución de las

acciones.

– La rapidez y calidad en la prestación de sus

servicios.

Por eso, la Dirección debe asegurarse que todos

los interesados

en el desarrollo o resultado del proyecto, estén

bien informados desde la fase inicial y durante su

avance.

ETAPAS A CUBRIR EN CADA UNA DE LAS 5S.

Cada una de la 5S se desarrolla e implanta a

través de una serie de etapas. Esta serie es la misma para

cada una de las 5S.

Se comienza con unas sesiones de formación que

resultan absolutamente necesarias para comprender la finalidad de

lo que se va a hacer, motivar al equipo, definir nuevos

conceptos, etc…

A continuación se visita de forma activa y

estructurada el lugar de trabajo para comprobar la necesidad de

mejora en la fase que se esté llevando a cabo, hablando de

hechos y "tocando" aquello que estamos sometiendo a

5S.

Se rellenan plantillas, se toman fotografías y se

realizan actividades de ejecución

física.

La siguiente etapa es una actividad creativa y

resolutiva en la que se toman decisiones y se formulan acciones

para corregir las situaciones problemáticas identificadas

durante la visita al área de trabajo.

Hacia el final de todo el proceso, se emprenden acciones

para reforzar la situación conseguida tras las mejoras

implantadas, actuando sobre las causas de los problemas para

evitar su repetición y documentando la forma de

proceder.

Paradigmas que

imposibilitan la implantación de las 5S

En una empresa han existido y existirán

paradigmas que imposibilitan el pleno desarrollo de las 5S. La

estrategia de las 5S requiere de un compromiso de la

dirección para promover sus actividades, ejemplo por parte

de los supervisores y apoyo permanente de los jefes de los sitios

de trabajo. El apoyo de la dirección con su mirada atenta

permanente de la actuación de sus colaboradores, el

estímulo y reconocimiento es fundamental para perpetuar el

proceso de mejora. La importancia que los encargados y

supervisores le den a las acciones que deben realizar los

operarios será clave para crear una cultura de orden,

disciplina y progreso personal.

Sin embargo, existen paradigmas habituales para que las

5S no se desarrollen con éxito en las empresas

son:

PARADIGMAS DE LA DIRECCIÓN

Estas son algunas de las apreciaciones de directivos

ante el programa 5S:

PARADIGMA 1.

Es necesario mantener los equipos sin parar.

La dirección ante las presiones de

entregar oportunamente y en cantidades suficientes los productos

que se fabrican, no acepta fácilmente que en un puesto de

trabajo es más productivo cuando se mantiene impecable,

seguro, en orden y limpio. Se considera que la limpieza es una

labor que consume tiempo productivo, pero no se aprecia los

beneficios de esta de ayudar a eliminar las causas de

averías como el polvo, lubricación en exceso y

fuentes de contaminación. PARADIGMA 2.

Los trabajadores no cuidan el sitio.

Para que perder tiempo la dirección considera que

el aseo y limpieza es un problema exclusivo de los niveles

operativos. Si los colaboradores no poseen los recursos o no se

establecen metas para mejorar los métodos, será

difícil que el operario tome la iniciativa. Es seguro que

los trabajadores apreciarán los beneficios, ya que son

ellos los que se ven afectados directamente por la falta de las

5S.

PARADIGMA 3.

Hay numeroso pedidos urgentes para perder tiempo

limpiando

Es frecuente que el orden y la limpieza se

dejen de lado cuando hay que realizar un trabajo urgente. Es

verdad que las prioridades de producción a veces presionan

tanto que es necesario que otras actividades esperen, sin

embargo, las actividades de las 5S se deben ver como una

inversión para lograr todos los pedidos del futuro y no

solamente los puntuales requeridos para el momento. PARADIGMA

4.

Creo que el orden es el adecuado no

tardemos tanto tiempo… Algunas personas consideran sólo

los aspectos visibles y de estética de los equipos son

suficientes. Las 5's deben servir para lograr identificar

problemas profundos en el equipo, ya que es el contacto del

operario con la máquina la que permite identificar

averías o problemas que se pueden transformar en graves

fallos para el equipo. La limpieza se debe considerar como una

primera etapa en la inspección de mantenimiento preventivo

en la planta.

PARADIGMA 5.

¡Contrate un trabajador inexperto

para que realice la limpieza…sale más barato¡ El

trabajador que no sabe operar un equipo y que es contratado

únicamente para realizar la limpieza, impide que el

conocimiento sobre el estado del equipo sea aprovechado por la

compañía y se pierda. El contacto cotidiano con la

maquinaria ayuda a prevenir problemas, mejorar la

información hacia los técnicos expertos de

mantenimiento pesado y aumenta el conocimiento del operario sobre

el comportamiento de los procesos.

PARADIGMA DE LOS OPERARIOS

La aplicación de las 5S tiene sus

barreras en ciertos pensamientos de los operarios: PARADIGMA

1.

Me pagan para trabajar no para

limpiar.

A veces, el personal acepta la suciedad

como condición inevitable de su estación de

trabajo. El trabajador no se da cuenta del efecto negativo que un

puesto de trabajo sucio tiene sobre su propia seguridad, la

calidad de su trabajo y la productividad de la

empresa.

PARADIGMA 2.

¿Llevo 10 años… porqué debo

limpiar?

El trabajador considera que es veterano y no debe

limpiar, que esta es una tarea para personas con menor

experiencia. Por el contrario, la experiencia le debe ayudar a

comprender mejor sobre el efecto negativo de la suciedad y

contaminación si control en el puesto de trabajo. Los

trabajadores de producción asumen a veces que su trabajo

es hacer cosas, no organizarlas y limpiarlas. Sin embargo, es una

actitud que tiene que cambiar cuando los trabajadores empiezan a

comprender la importancia del orden y la limpieza para mejorar la

calidad, productividad y seguridad.

PARADIGMA 3.

Necesitamos más espacio para guardar

todo lo que tenemos. Esto sucede cuando al explicar las 5 `s a

los trabajadores, su primera reacción ante la necesidad de

mejorar el orden es la pedir más espacio para guardar los

elementos que tienen. El frecuente comentario es "…….jefe

necesitamos un nuevo armario para guardar todo

esto…."

Es posible que al realizar la clasificación y el

ordenamiento de los elementos considerados, sobre espacio en los

actuales armarios y la mayoría de los elementos sean

innecesarios.

PARADIGMA 4.

No veo la necesidad de aplicar las 5's

Puede ser muy difícil implantar las 5's en

empresas que son muy eficientes o muy limpias como en el caso de

las fábricas de productos personales o farmacia. Sin

embargo, no todo tiene que ver con la eliminación de polvo

o contaminación. Las 5's ayudan a mejorar el control

visual de los equipos, modificar guardas que no dejan ver los

mecanismos internos por guardas plásticas de seguridad que

permitan la observación del funcionamiento de los equipos;

o la aplicación de las 5's en el cuidado de nuestras mesas

de trabajo y escritorios.

Luego cuando ya se tienen afianzadas las 5 "s" se

puede pensar en seguir implementando más "s" para llegar a

las 9 "S"

DE LA 6ª A LA 9ª "S"

RELACIONADAS CON LA MEJORA DE USTED MISMO

6. SHIKARI – CONSTANCIA

Es la capacidad de una persona para mantenerse

firmemente en una línea de acción. La voluntad de

lograr una meta. Existe una palabra japonesa konyo que en

castellano traduce algo similar a la entereza o el estado de

espíritu necesario para continuar en una dirección

hasta lograr las metas.

La constancia en una actividad, mente positiva para el

desarrollo de hábitos y lucha por alcanzar un objetivo.

Todo esto es Shikari.

7. SHITSUKOKU – COMPROMISO

Es cumplir con lo pactado. Los procesos de

conversación generan compromiso. Cuando se empeña

la palabra se hace todo el esfuerzo por cumplir. Es una

ética que se desarrolla en los lugares de trabajo a partir

de una alta moral personal.

Algunas personas logran ser disciplinadas y constantes

(5ª S y 6ª S). Sin embargo, es posible que las personas

no estén totalmente comprometidas con la tarea.

Shitsukoku significa perseverancia pala el logro de

algo, pero esa perseverancia nace del convencimiento y

entendimiento de que el fin buscado es necesario, útil y

urgente para la persona y para toda la sociedad.

RELACIONADAS CON LA ORGANIZACIÓN Y

EMPRESA

8. SEISHOO – COORDINACIÓN

Esta S tiene que ver con la capacidad de realizar un

trabajo con método y teniendo en cuenta a las demás

personas que integran el equipo de trabajo. Busca aglutinar los

esfuerzos para el logro de un objetivo establecido. Se trata de

lograr que los músicos de una orquesta logren la mejor

interpretación para el público, donde los

instrumentos principales y secundarios actúan bajo una

sincronización perfecta de acuerdo a un orden establecido

en la partitura.

Esto mismo debe ser el trabajo en una empresa. Los

equipos deben tener métodos de trabajo, de

coordinación y un plan para que no quede en lo posible

nada a la suerte o sorpresa. Los resultados finales serán

los mejores para cada actor en el trabajo y para la

empresa.

9. SEIDO – SINCRONIZACIÓN

Para mantener el ritmo de la interpretación

musical, debe existir una partitura. En el trabajo debe existir

un plan de trabajo, normas específicas que indiquen lo que

cada persona debe realizar. Los procedimientos y

estándares ayudarán a armonizar el trabajo. Seido

implica normalizar el trabajo.

NECESIDAD DE IMPLANTAR LAS "9S"

El modelo integral de gestión en el puesto de

trabajo utilizado en empresas japonesas considera la

aplicación de 9S. Estas están clasificadas de

acuerdo a tres propósitos concretos.

El modelo original japonés considera la necesidad

aplicar cuatro "S" adicionales utilizadas para estimular al

individuo con el propósito de que mantenga los buenos

hábitos y la aplicación práctica de las 5S

sean una realidad en el lugar de trabajo.

El konyo o entereza debe ser un valor que

debe inspirar a un trabajador para lograr lo mejor de sí

para su propio beneficio y para la sociedad donde trabaja.

Creemos que Shikari y Shitsokoku son principios fundamentales

para reforzar los buenos hábitos personales que un

individuo debe practicar en el lugar de trabajo. Seishoo y Seido

son hábitos que están relacionados con la buena

integración de los equipos, camaradería,

compañerismo y realizar un trabajo disciplinado. Estas 4`s

complementarias desafortunadamente no se aplica en las empresas y

esto conduce al fracaso o deficiente implantación de las

5`s iniciales muy relacionadas con los recursos tangibles. Las

5`s finales están relacionadas con aspectos del

espíritu del individuo, cualquiera que sea la

interpretación de espiritualidad que tenga la

persona.

BENEFICIO DE LAS 5´S

La implementación de una estrategia de 5'S es

importante en diferentes áreas, por ejemplo, permite

eliminar despilfarros y por otro lado permite mejorar las

condiciones de seguridad industrial, beneficiando así a la

empresa y sus empleados. Algunos de los beneficios que genera la

estrategias de las 5'S son:

Mayores niveles de seguridad que redundan

en una mayor motivación de los empleados Reducción

en las pérdidas y mermas por producciones con defectos

Mayor calidad Tiempos de respuesta más cortos Aumenta la

vida útil de los equipos Genera cultura organizacional

Acerca a la compañía a la implantación de

modelos de calidad total y aseguramiento de la calidad Una

empresa que aplique las 5'S: *Produce con menos defectos, *Cumple

mejor los plazos, *Es más segura, *Es más

productiva, *Realiza mejor las labores de mantenimiento, *Es

más motivante para el trabajador, *Aumenta sus niveles de

crecimiento….

Las 5'S son un buen comienzo hacia la calidad total y no

le hacen mal a nadie, está en cada uno aplicarlas y

empezar a ver sus beneficios.

PARADIGMAS QUE IMPOSIBILITAN LA IMPLANTACIÓN DE

LAS 5S

En una empresa han existido y existirán

paradigmas que imposibilitan el pleno desarrollo de las 5S. La

estrategia de las 5S requiere de un compromiso de la

dirección para promover sus actividades, ejemplo por parte

de los supervisores y apoyo permanente de los jefes de los sitios

de trabajo. El apoyo de la dirección con su mirada atenta

permanente de la actuación de sus colaboradores, el

estímulo y reconocimiento es fundamental para perpetuar el

proceso de mejora. La importancia que los encargados y

supervisores le den a las acciones que deben realizar los

operarios será clave para crear una cultura de orden,

disciplina y progreso personal.

Resultados

Existen cinco maneras de evaluar el nivel de las 5 S en

cada etapa:

1.

Autoevaluación.

2. Evaluación

por parte de un consultor experto.

3. Evaluación

por parte de un superior.

4. Una

combinación de los tres puntos anteriores.

5. Competencia entre

grupos.

El gerente de planta puede organizar un concurso entre

los trabajadores; posteriormente, éste puede revisar el

estado de las 5 S en cada lugar de trabajo y seleccionar el mejor

y el peor. El mejor puede recibir un premio u otro

reconocimiento, mientras que al peor se le entrega una escoba y

un balde. Este último grupo tendrá un incentivo

para realizar un mejor trabajo, de manera que otro grupo sea el

que reciba estos elementos en una próxima

ocasión.

Con el fin de revisar el progreso alcanzado, se

debe realizar una evaluación en forma regular. Solamente

después de aprobado el trabajo en el primer paso, los

trabajadores podrán seguir al paso siguiente. Este proceso

proporciona un sentimiento de logro.

Una vez completo el seiso, la atención de la

gerencia debe centrarse en un nuevo horizonte,

específicamente, mantener y garantizar el momento y el

entusiasmo. Después de haber trabajado intensamente

seiri, seiton y seiso, y de haber visto los mejoramientos en el

gemba, los empleados empiezan a pensar: "¡Los que hemos

logrado!" y se rebajan y lo toman con calma por un rato (o lo que

es peor, suspenden sus esfuerzos por completo). Las poderosas

fuerzas que están en juego en el lugar de trabajo tratan

de ejercer presión sobre las condiciones para que vuelvan

a su estado anterior, lo que hace imperativo que la gerencia

construya un sistema que asegure la continuidad de las

actividades de las 5 S.

EJEMPLO: PROYECTO 5S´S en cualquier departamento

que le toque el privilegio como egresado.

1.- Relatar los antecedentes

Derivado de las encuestas de Clima Organizacional

aplicadas en el tal o cual departamento, se determinó a

finales de tal año…que las condiciones

físicas en las que se encontraba ese departamento no eran

las más favorables para la operación de sus

colaboradores y por consecuencia el servicio a los usuarios

no era el esperado.

2.- Tomar fotos o evidencias de lo que está

mal en relación con la 5 s

3.- Capacitar al personal

4.- Formar comité de auditoría interna

de las 5 S

5.- Solicitar auditoría externa

El ingeniero

industrial como factor cambio para implementar las 5

"S"

El Ingeniero Industrial es de suma importancia tanto en

este como en otros sistemas, el es quien analiza la

situación y determina si es viable o no aplicar dicho

sistema, el tiene la capacidad para poder llevar a cabo la

implementación y formar un rol que seguirán los

participantes en dicho sistema, el cual será asignado a

cada integrante para que lo cumpla de la mejor manera

posible.

Ser un Ingeniero Industrial no implica tener una actitud

de mando e imponerse rígidamente sobre los demás

para que hagan lo que el desee si no mas bien es tomar en cuenta

las opiniones de los demás, analizarlas e imponerse de una

manera democrática con actitud positiva y con una

empatía tal que haga que los demás se vean

motivados a seguirlo y recordar que para poder hacer que un

sistema funcione se debe tener un conocimiento exacto del sistema

y conocer las relaciones que tiene con los demás sistemas

para así conformar un todo.

Conclusiones

En lo particular esta investigación sobre lo que

es la implantación de las 5 "S", me ayudó a

comprender que como ingenieros industriales siempre debemos de

estar abiertos a la innovación pensar en la mejor manera

de realizar algo, como el principio de nuestra ingeniería

nos dice "siempre hay una mejor manera de realizar las

cosas."

Pero para poder buscar la manera de realizar mejor las

cosas nos tenemos que basar en los diferentes sistemas

establecidos como los son las 5 s, kanban, six sigma entre otros,

conocerlos y buscar la relación que hay entre ellos ya que

si cambiamos uno o mejoramos otro tendrán una

relación entre si y repercutirá en los

demás, es de vital importancia nuestra labor ,

preparación y análisis ya que debemos saber que lo

que hagamos o dejemos de hacer siempre siempre influirá en

los demás sistemas.

Referencias

bibliográficas

http://www.euskalit.net/pdf/folleto2.pdf

http://www.lajapyme.com/las5s/

http://es.wikipedia.org/wiki/5S#Etapas

http://www.monografias.com/trabajos58/metodo-cinco-s/metodo-cinco-s2

http://www.todoexpertos.com/categorias/ciencias-e-ingenieria/ingenieria-industrial/respuestas/793843/5-s-s

http://ingenieriametodos.blogspot.com/2008/04/las-cinco-s-5-s-los-cinco-pasos-del.html

http://www.elprisma.com/apuntes/ingenieria_industrial/5slascincos/

ttp://www.mailxmail.com/curso-como-aumentar-productividad-lugar-trabajo-5-s/metodologia-implantacion-5s-personal-implicado-1

http://salud.edomex.gob.mx/html/blog_4/index.php?entry=entry080905-162641

http://www.gestiopolis.com/recursos5/docs/ger/cincos.htm

Autor:

Dr. José Manuel Castorena

Machuca

ITSLP, Depto. De Ing. Industrial.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |